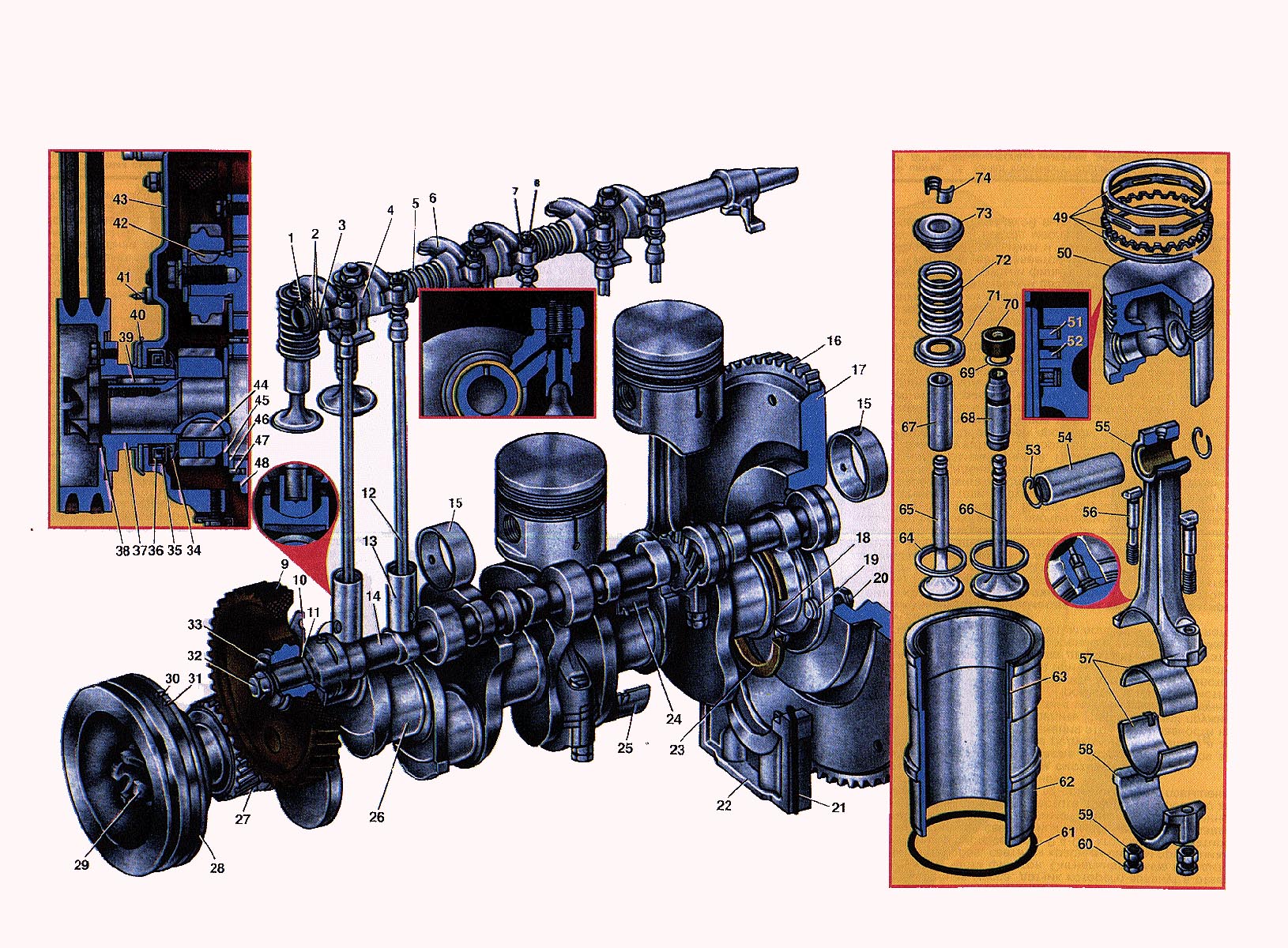

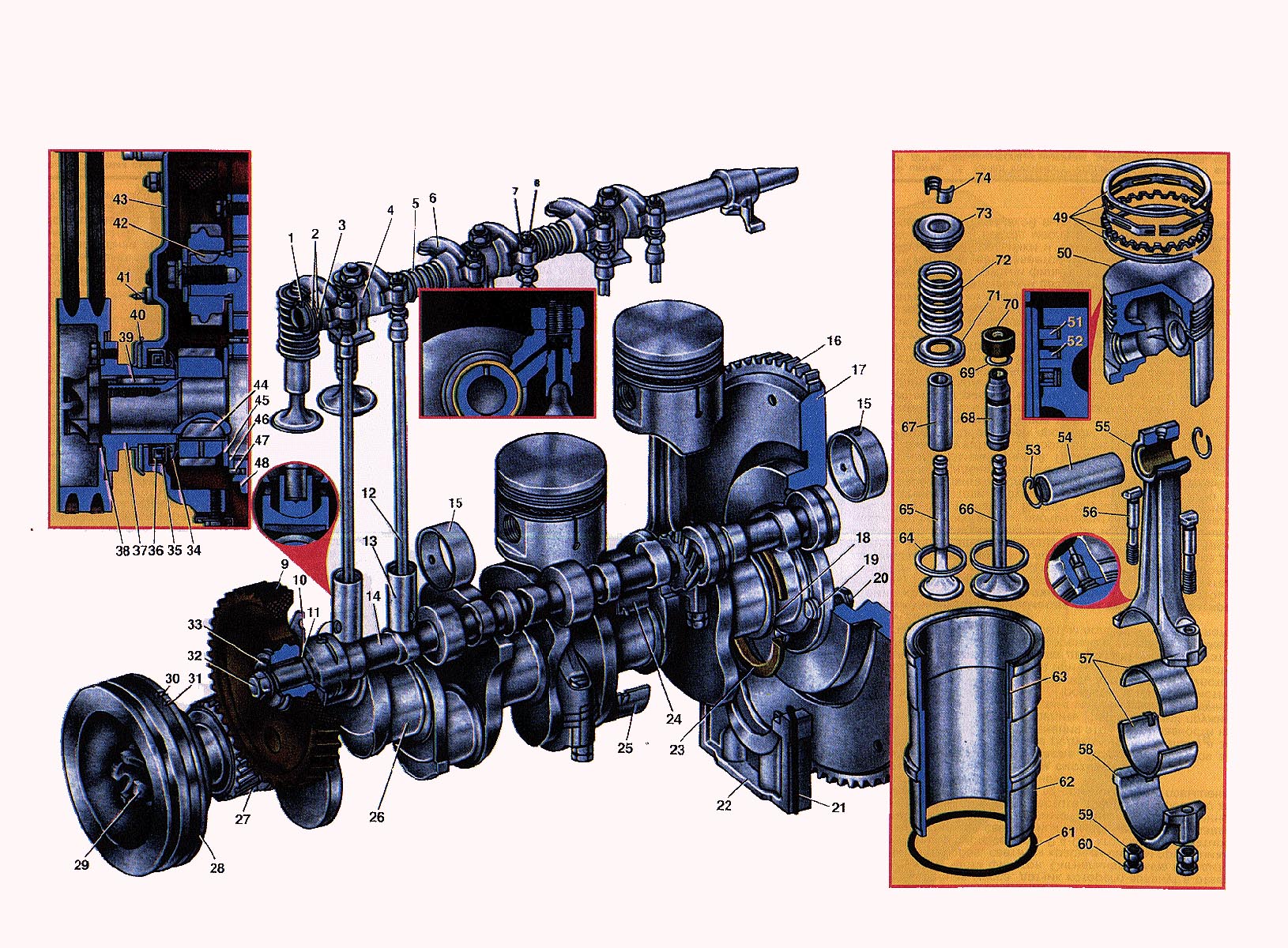

Кривошипно-шатунный механизм

Распределительный вал. Распределительный

вал - стальной кованый; имеет пять опорных

шеек. Для удобства сборки шейки имеют разные

диаметры: первая - 52 мм, вторая - 51 мм,

третья - 50 мм, четвертая - 49 мм, пятая -

48 мм. Шейки опираются на втулки, свернутые

из сталебаббитовой ленты и запрессованные в

отверстия в перегородках блока цилиндров.

Поверхности шеек распределительного вала,

кулачков, эксцентрика и зубьев шестерни при-

вода масляного насоса закалены до высокой

твердости. Профили впускного и выпускного

кулачков одинаковы. Кулачки по ширине шлифо-

ваны на конус. Коническая поверхность кулач-

ка в сочетании со сферическим торцом толка-

теля при работе двигателя сообщает толкателю

вращательное движение. Вследствие этого из-

нос направляющей толкателя и его торца дела-

ется равномерным и небольшим. Распредели-

тельный вал приводится от коленчатого вала

ко- созубой шестерней. На коленчатом валу

находится стальная шестерня с 28 зубьями, а

на распределительном валу - текстолитовая

шестерня с 56 зубьями. Применение текстолита

обеспечивает бесшумность работы шестерен.

Обе шестерни имеют по два отверстия с резь-

бой М8Х1.25 для съемника. Распределительный

вал вращается в 2 раза медленнее ко-

ленчатого. От осевых перемещений распредели-

тельный вал удерживается упорным стальным

фланцем. Фланец расположен между торцом шей-

ки вала и ступицей шестерни с зазором 0,1-

0,2 мм. Осевой зазор обеспечивается распор-

ным кольцом, зажатым между шестерней и шей-

кой вала. Для улучшения приработки поверхно-

сти упорного фланца фосфатированы. Шестерня

закреплена на распределительном валу при по-

мощи шайбы и болта и резьбой М12Х1.25. Болт

ввертывается в торец вала. На шестерне ко-

ленчатого вала против одного из зубьев нане-

сена метка "О", а против соответствующей

впадины шестерни распределительного вала на-

несена риска. При установке рас-

пределительного вала эти метки должны быть

совмещены. Клапаны и толкатели. Толкатели -

стальные, поршневого типа. Торец толкателя

направлен отбеленным чугуном и шлифован по

сфере радиусом 750 мм (выпуклость середины

торца равна 0,11 мм). Внутри толкателя име-

ется сферическое углубление радиусом 8,73

для нижнего конца штанги. Вблизи нижнего

торца сделаны два отверстия для стока масла

из внутренней полости толкателя. Штанги тол-

кателей изготовлены из дюралюминиевого прут-

ка. На концы напрессованы стальные закален-

ные наконечники со сферическими торцами.

Нижний наконечник, сопрягающийся с толкате-

лем, имеет торец с радиусом сферы 8,73 мм, а

верхний, входящий в углубление в регулиро-

вочном винте коромысла - 3,5 мм. Длина штан-

ги двигателя 24Д - 283 мм, двигателя 24-01 -

287 мм. Коромысла клапанов - стальные литые.

В отверстие ступицы впрессована втулка,

свернутая из листовой оловянистой бронзы. На

внутренней поверхности втулки сделана канав-

ка для равномерною ракпмеделения масла по

всей поверхности и для подвода его к отвер-

стию в коротком плече коромысла. Длинное

плечо коромысла заканчивается закаленной ци-

линдрической поверхностью. опирающейся на

торец клапана, а короткое плечо - резьбовым

с отверстием для регулировочного винта. Ре-

гулировочный винт имеет шестигранную головку

со сферическим углублением для штанги, а с

верхнего конца - прорезь для отвертки. Сфе-

рическое углубление соединено сверленными

каналами с проточкой на резьбовой части вин-

та. Проточка на винте приходится против от-

верстия в плече коромысла, т. е. находится

примерно посередине высоты резьбовой бо-

бышки короткого плеча коромысла. Масло в

этом случае беспрепятственно проходит из ка-

нала коромысла в канал винта. Регулировочный

винт стопорится контргайкой. Коромысла опи-

раются на полую стальную ось. Ось закреплена

на головке цилиндров при помощи четырех сто-

ек из ковкого чугуна и шпилек, пропущенных

через стойки. Задняя стойка имеет на плоско-

сти, прилегающей к головке цилиндров, паз,

совпадающий со сверлением в головке. По это-

му сверлению и пазу масло подводится из ка-

нала в головке в полость оси коромысел. Ос-

тальные три стойки фрезерованного паза не

имеют (поэтому их нельзя ставить на место

четвертой стойки). От осевого перемещения

коромысла удерживаются распорными пружинами,

прижимающими коромысла к стойкам. Крайние

коромысла удерживаются от перемещения пло-

скими пружинами, которые закреплены на кон-

цах оси при помощи шайб и шплинтов, пропу-

щенных через ось. Для увеличения износостой-

кости наружная поверхность оси под коромыс-

лами закалена. Под каждым коромыслом в оси

сделано отверстие для смазки. Клапаны изго-

товлены из жаропрочных сталей: впускной кла-

пан - из хромокремнистой, выпускной - из

хромоникельмар- ганцовистой с присадкой азо-

та. На рабочую фаску выпускного клапана до-

полнительно наплавлен более жаростойкий хро-

мо- никелевый сплав. Торцы стержней клапанов

закалены до высокой твердости. Диаметр

стержня клапанов 9 мм. Тарелка впускного

клапана имеет диаметр 47 мм, а выпускного -

36 мм. Угол седла обоих клапанов 45'. Высота

подъема клапанов 9.5 мм. Впускной клапан от-

крывается с опережением на 12 до прихода

поршня в в.м.т., закрывается с запаздыванием

на 60 после прихода поршня в н.м.т. Выпуск-

ной клапан открывается с опережением на 54

до прихода поршня в н.м.т. и закрывается с

запаздыванием на 18 после прихода поршня в

в.м.т. Указанные фазы газораспределения дей-

ствительны при зазоре между коромыслом и

клапаном, равном 0,45 мм. Рабочий зазор меж-

ду коромыслом и клапаном должен быть для

первого и восьмого клапанов в пределах 0,30-

0,35 мм, для всех остальных - 0,35-0,40 мм.

Зазоры проверяют и устанавливают на холодном

(20'С) двигателе. При увеличенных зазорах

возникает стук клапанов, а при уменьшенных

возможно неплотное прилегание клапана к сед-

лу и прогорание клапана. На конце стержня

клапаном сделана выточка для сухариков та-

релки пружины клапана, а на стержне впускных

клапанов имеется еще выточка для маслоотра-

жательного колпачка. Пружина клапана с пере-

менным шагом витков изготовлена из тер- ми-

чески обработанной высокопрочной проволоки и

подвергнута дробеструйной обработке. Пружина

опирается на головку цилиндра через опорную

стальную шайбу концом. имеющим меньший шаг

витков. Тарелки пружины клапана изготовлены

из стали. Клапаны работают в металлокерами-

ческих направляющих втулках. Втулки изготов-

лены прессованием с последующим спеканием из

смеси железного, медного и графитового по-

рошков и обработаны окончательно после за-

прессовки в головку. Антифрикционные качест-

ва таких втулок высоки. Втулка впускного

клапана снабжена стопорным кольцом, препят-

ствующим самопроизвольному перемещению втул-

ки в головке. Для уменьшения количества мас-

ла, просасываемого через зазоры между втул-

кой и стержнем впускного клапана в цилиндр,

на стержень клапана под тарелкой пружины на-

дет мас- лоотражательный колпачок, изготов-

ленный из маслостойкой резины. Распредели-

тельный механизм закрыт сверху крышкой коро-

мысел, штампованной из листовой стали. Крыш-

ка коромысел крепится через резиновую про-

кладку к головке цилиндров шестью винтами.

Периодически следует проверять зазор между

носком коромысла и торцом стержня клапана и,

при необходимости, их регулировать. Проверку

и регулировку зазора рекомендуется произво-

дить в такой последовательности: 1. Устано-

вить поршень первого цилиндра в в.м.т. такта

сжатия. Для этого надо, проворачивая колен-

чатый вал пусковой рукояткой, совместить

метку на ободе шкива коленчатого вала с ука-

зателем на крышке распределительных шесте-

рен. При такте сжатия оба коромысла первого

цилиндра должны свободно качаться на осях,

т. е. оба клапана должны быть закрыты. Про-

верить щупом зазор между коромыслом и клапа-

ном. При неправильном зазоре отвернуть гаеч-

ным ключом гайку, регулировочного винта и,

поворачивая отверткой регулировочный винт,

установить зазор по щупу. Поддерживая от-

верткой регулировочный винт, законтрить его

гайкой и проверить правильность зазора. 2.

Повернуть коленчатый вал на пол-оборота, от-

регулировать зазоры для второго цилиндра.

3. Повернуть коленчатый вал еще на пол-

оборота, отрегулировать зазоры для четверто-

го цилиндра. 4. Повернув коленчатый вал еще

на пол-оборота, отрегулировать зазоры для

третьего цилиндра. Одновременно со сменой

поршневых колец и вкладышей следует произве-

сти притирку клапанов. Если ширина фаски в

головке более 2,4 мм, седло следует прошли-

фовать коническими шлифовальными кругами: с

внутренней стороны шлифовальным кругом с уг-

лом конуса 60", а с наружной - с углом кону-

са 120'. Наружный диаметр рабочей части фас-

ки седла должен быть на 0,5-1 мм меньше диа-

метра тарелки клапана. При притирке клапанов

следует очистить от отложений полость оси

коромысел, каналы в четвертой стойке оси и в

головке цилиндров. Перед сборкой стержни

клапанов следует обмазать тонким слоем кол-

лоидного графита, разведенного в масле, при-

меняемом для двигателя.

1. Шплинт оси коромысел.

2. Плоские шайбы оси коромысел.

3. Пружинистая шайба оси коромысел.

4. Стойка оси коромысел.

5. Распорная пружина коромысел.

6. Коромысло клапана.

7. Контргайка регулировочного винта клапана.

8. Регулировочный винт клапана.

9. Шестерня распределительного вала.

10. Упорный фланец распределительного вала.

11. Распорное кольцо распределительного вала.

12. Штанга толкателя.

13. Толкатель клапана.

14. Распределительный вал.

15. Втулки распределительного вала.

16. Зубчатый обод маховика.

17. Маховик.

18. Маслоотражательный гребень коленчатого вала.

19. Болт крепления маховика.

20. Гайка болта крепления маховика.

21. Уплотнительная прокладка.

22. Держатель сальника заднего подшипника.

23. Набивка сальника заднего подшипника.

24. Верхний вкладыш коренного подшипника.

25. Нижний вкладыш коренного подшипника.

26. Коленчатый вал.

27. Распределительная шестерня.

28. Шкив коленчатого вала.

29. Храповик коленчатого вала.

30. Метка для установки поршня в в.м.т.

31. Метка для установки зажигания.

32. Болт крепления шестерни распределительного вала.

33. Шайба шестерни распределительного вала.

34. Маслоотражатель коленчатого вала.

35. Маслоотражатель переднего сальника.

36. Передний сальник коленчатого вала.

37. Ступица шкива коленчатого вала.

38. Зубчатая шайба храповика.

39. Призматическая шпонка ступицы шкива.

40. Отражатель крышки распределительных шестерен.

41. Штифт установки зажигания.

42. Сегментарная шпонка шестерни распределительных шестерен.

43. Крышка распределительных шестерен.

44. Сегментная шпонка распределительной шестерни.

45. Упорная шайба коленчатого вала.

46. Передняя шайба упорного подшипника.

47. Штифт передней шайбы упорного подшипника.

48. Крышка переднего коренного подшипника.

49. Маслосъемное кольцо (составное).

50. Поршень.

51. Верхнее компрессионное кольцо

52. Нижнее компрессионное кольцо.

53. Стопорное кольцо поршневого пальца.

54. Поршневой палец.

55. Шатун.

56. Болт шатуна.

57. Вкладыши шатуна.

58. Крышка шатуна.

59. Гайка болта шатуна.

60. Контргайка болта шатуна.

61. Прокладка гильзы цилиндра.

62. Гильза цилиндра.

63. Вставка гильзы цилиндра.

64. Седло клапана.

65. Выпускной клапан.

66. Впускной клапан.

67. Втулка выпускного клапана.

68. Втулка впускного клапана.

69. Стопорное кольцо втулки впускного клапана.

70. Маслоотражательный колпачок.

71. Опорная шайба пружины клапана.

72. Пружина клапана.

73. Тарелка пружины клапана.

74. Сухарь клапана.